Hawker Typhoon Mk1b

Ein Virus erwischt mich – oder – hier stehe ich und kann nicht anders ...

Vielleicht kennt der ein oder andere es – da klingelt eine kleine Idee im Ohr und man wird sie nicht wieder los. Sie nagt und nagt und gibt erst Ruhe, wenn sie Wirklichkeit geworden ist.

So auch die mit der Jak-9, ein Aircombatmodell aus der FMT. Ich und Aircombat? Mit diesen schlichten Modellen? Als eingefleischter Semiscaler – niemals - oder vielleicht doch mal genauer hinschauen? Na ja, so ein Ding mal zusammenzimmern um zu schauen wie es fliegt, so ohne Aufwand. Die Idee nagte, ich baute, hatte bald die Jak und sie flog saugut.

Einfacher Kastenrumpf, schön verrundet, Schalenflügel mit Stützrippen aus Balsa. Einfach zu bauen und superstabil. Nachdem ich einige Flüge gemacht hatte war klar, dass ich noch so einen Flieger brauchte.

Nun, da war ja noch die Idee zu einer Hawker Hurricane MK I, die ich schon seit vielen Jahren habe. Auch die Idee nagte erfolgreich, und die - für mich neue - Bautechnik und die Hurricane fanden zusammen. Spannenderweise dauerte dieser Bau dann doch wieder deutlich länger, na ja, die Abmessungen sollten schon scale sein, und ein paar mehr Details als an der Jak wollte ich mir auch leisten – und so wurde dann doch wieder so vorbildgetreu gebaut, wie das Aircombat-Reglement es zuließ. Voller Vorfreude wollte ich zum Schluss den Zweitakter montieren und da, ja da brachte ich es nicht übers Herz das schöne Modell mit einem Verbrenner zu verunstalten.

Also wurden die Innereien zurückgebaut und für E-Antrieb modifiziert, die Idee zum Aircombat war sowieso überholt (dann kann ja auch eine richtige Dreiblattschraube dran). Auch ein wenig mehr an Finish lohnte sich plötzlich und so stand sie eines Tages vor mir und flog – ebenso gut, wenn nicht sogar noch besser als die Jak. Die Welt war schööööööön …

…und da war doch noch diese andere Idee (knabber, nag!), dieser eine plumpe, hässliche Vogel mit der kurzen Nase, dieses wenig elegante, wuchtige Ding, dass ich doch auch schon immer mal bauen wollte…

Wider besseren Wissens – oder – wer nicht wagt, der nicht gewinnt

Vieles spricht gegen eine Umsetzung einer Hawker Typhoon in den Modellmaßstab. Vor allem die kurze Schnauze lässt die Frage nach dem Einhalten des Schwerpunkts in den Vordergrund treten. (bei der Hurricane sind Akku und Motor schon so weit wie möglich vorn, dennoch fliegen 60g Blei mit). Auch der große Rumpfquerschnitt mit dem riesigen Kinnkühler erleichtert das Vorhaben nicht. Gut, man könnte hier ein wenig mogeln, man ja, aber ich eben nicht.

Nach langem Hin und Her konnte ich mich zu eine Lösung dieser Probleme durchringen, die mir eigentlich zuwider ist – mangelndes Gewicht vorne wird durch einen großen Akku und einen dickeren Motor ersetzt! Fliegt in der Hurricane noch ein 2217/16er Axi mit einem 3S 2200er Lipo, so soll die Typhoon mit einem 2814/16er und einem 3300er Lipo befeuert werden.

So wagte ich das Projekt. Bevor ich mich nun im Baubericht verliere, hier noch ein paar Eckdaten, damit der geneigte Leser weiß über welche Größe der Modelle ich rede und somit die Nennung von Massen, Motorgrößen u. ä. einordnen kann. Die Modelle, von denen hier im Bericht gesprochen wird sind in ihren Abmessungen nach dem Reglement des Aircombat gebaut. Das bedeutet im Maßstab 1:12, wobei Abweichungen von max. fünf Prozent gestattet sind (verkneife ich mir natürlich, außer beim Höhenleitwerk). Für die im Original kleine Jak bleiben somit 860 mm Spannweite bei 760 g Gewicht, die Hurrikane kommt auf 1020 mm bei 840 g und die Typhoon spannt ähnlich weit wie die Hurricane, hat aber etwas mehr Flügelfläche – beim Gewicht hoffe ich die 1000 g nur leicht zu überschreiten.

Der Baubericht – oder – endlich geht es los ...

Konstruktion / Planung

Um vorbildgetreu zu bauen braucht man – wer hätte es gedacht – einen Plan. Einen im Kopf und einen vom Modell. Findet man einen passenden Plan ist man gut dran, findet man keinen ist man nur dran – mit dem Suchen nach Unterlagen und dem Zeichnen nämlich.

Ist einen gute Dreiseitenansicht gefunden, entweder im Internet oder als Papierzeichnung (letztere muss dann mit guter Auflösung eingescannt werden) so gehe ich beim meinen Modellen, egal welcher Größe, wie folgt vor: Ich drucke die Zeichnung aus, vermesse die Spannweite und errechne den Maßstab zum Original.

Diese Größe wird dann durch den Maßstab geteilt, in dem das Modell gebaut werden soll. Nimmt man nun ein Maß von der Zeichnung und multipliziert es mit diesem Ergebnis, erhält man die richtige Länge für das Modell.

Ein Beispiel: Die Zeichnung ergibt einen Maßstab von 1:60, das Modell soll im Maßstab 1:8 gebaut werden so ergibt sich: 60 : 8 = 7,5. Das heißt, alle Maße der Zeichnung mal 7,5 ergeben die Maße die gebraucht werden. Jetzt schließt sich die mühsame Arbeit von Ausmessen, Multiplizieren und Einzeichnen an, die man sich, dank moderner Computerzeiten, deutlich vereinfachen kann.´

Ich öffne die Zeichnung im meinem Zeichenprogramm (Corel Photopaint) und gehe über die Funktion „Bild neu aufbauen“ Hier kann ich eingeben um wie viel Prozent ich die Vorlage vergrößern (oder verkleinern) will. Im obigen Beispiel gebe ich 750 % ein (Erinnerung, alle Maße mal 7,5) und lasse den Computer rechnen. Heraus kommt die gleiche Zeichnung, nur viel größer – nämlich genau im Maßstab 1:8. Eine riesige Datei, aber das gönne ich mir. Diese speichere ich mit dem Modellnamen und dem Maßstab ab, so bleibt meine Originalvorlage erhalten.

Jetzt käme das Ausdrucken, doch wer hat schon einen A0-Plotter. Außerdem sind neben Außenkonturen und wichtigen Einzelheiten auch viele unnötige Linien auf dem Plan, und man würde das, was man einzeichnet nur schwer von den Linien des Ausdrucks unterscheiden können. Hier hilft die Funktion „Helligkeit / Kontrast“. Der/die Regler werden so eingestellt, dass der Ausdruck nur noch schwach grau ist – so dass man sich orientieren kann, eingezeichnete Striche später aber deutlich hervorstechen.

Die Zeichnung beschneide ich dann so weit wie möglich und drucke die Fläche, Rumpfaufsicht, Seitenansicht usw. einzeln aus. Dies mache ich über die Funktion „gekachelt Drucken“ (beim Aufruf des Druckbefehlt (Strg P) unter Optionen verfügbar). Die Zeichnung wird dabei auf so viele A4-Blätter verteilt wie nötig. Diese werden dann genau beschnitten und auf der Rückseite zusammengeklebt. Mit etwas Sorgfalt erhält man so einen überraschend genauen Rohplan, auf dem man nun fleißig planen kann.

Holz komm´ her oder jetzt wird´s ernst: Die Fläche

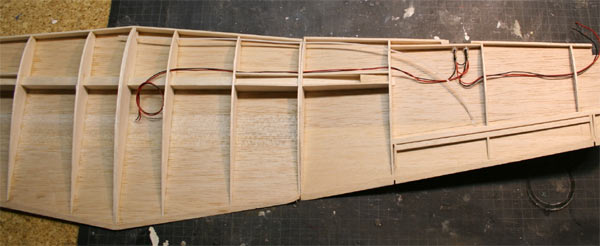

Begonnen habe ich mit dem Bau der Flächenteile. Das Mittelstück ist auf der Unterseite flach, die Ohren haben je vier Grad Grad V-Form. Der Clou der Schalenbauweise mit dem SPICA-Profil, welches eine vollkommen grade Unterseite hat, ist der, dass man auf der vorbereiteten, unteren Beplankung baut.

Wobei die Positionen von Rippen und dem Verbindungsholm vorher genau eingezeichnet werden. Wie zu sehen ist, gibt es keine Holme im eigentlichen Sinne, nur den Verbindungsholm, der in beiden Teilflächen in einer „Tasche“ steckt – dieser ist aus festem Balsa 15 x 10 mm, seitlich auslaufend. Zusammen mit der Beplankung aus festem 1,5er Balsa ergibt das viel Festigkeit.

Rechts ist das vorbereitete Querruder zu sehen und in der Bildmitte die Holmtasche (Abb. oben).

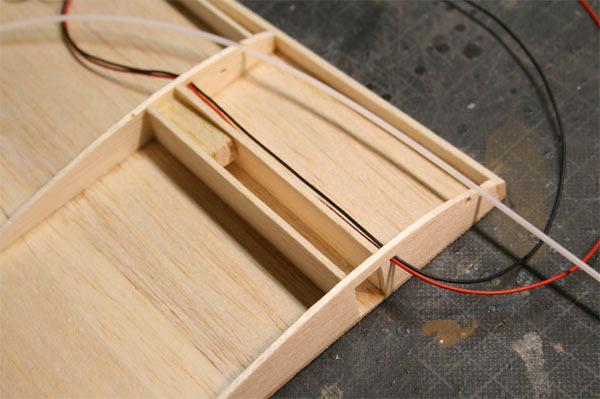

Hier noch mal die Holmtasche des Außenflügels im Detail (Abb. oben). Ferner sind natürlich die Anlenkungen der Querruder vorzubereiten und – mein spezielles Faible – Litzen für die Beleuchtung.

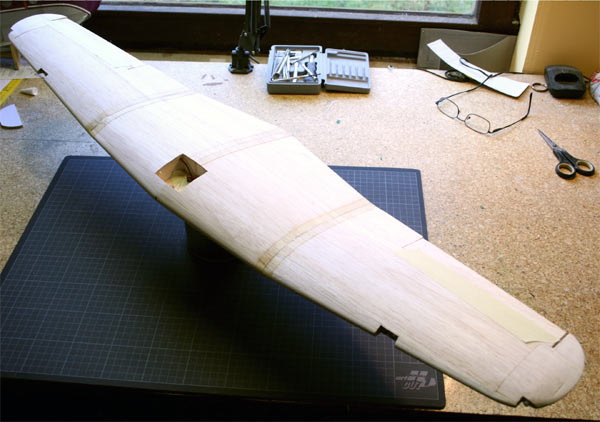

Die einzelnen Flächenteile werden zum Schluss mit der oberen Beplankung verschlossen. Diese ist ebenfalls weitgehend genau vorbereitet und wird mit Kontaktkleber aufgezogen. Das Mittelteil wird dabei flach aufgespannt um jeden Verzug zu vermeiden, die Außenflächen sind an der Endrippe so unterlegt, dass dieser Flächenteil um -2 Grad verdreht ist (maßgebliche Notwendigkeit beim Bau von Flächen mit dem SPICA-Profil).

Hier noch eine kleine Fotoserie zum Bau der Randbögen:

Nach dem Verputzen aller Teile werden die Flächenteile mit Epoxi zusammen geklebt und die Fuge mit einem Glasband verstärkt.

Die Querruder können dann herausgetrennt werden und der Platz für das zentrale Querruder wird vorbereitet. Damit schließt der Bau der Fläche.

Der Rumpf

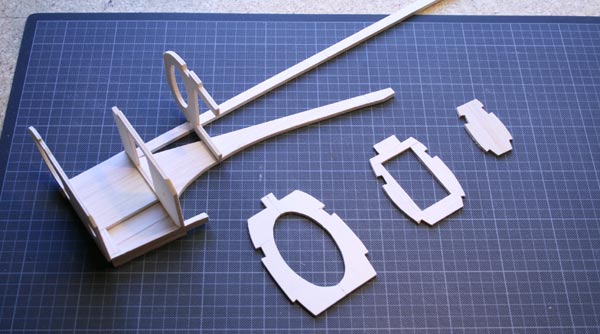

Jetzt wird´s formgebend – Spanten setzen, zeichnen, übertragen, aussägen. Vorne stabil aus Sperrholz, hinten lieber leicht und zart. Ein Tribut an die kurze Schnauze. Erste Zweifel machen sich breit angesichts der Abmessungen des ersten Spants: Wow ist der groß, Motor zur Probe angehalten und es ist immer noch eine Menge Platz rundum (kleine Anmerkung: der passende Dreiblatt Propeller müsste 15"-Duchmesser haben. Das ist mehr als ein Viertel der Spannweite – der „dicke“ Motor scheint doch seine Berechtigung zu haben). Die Spanten sind fertig, Längsgurte vorbereitet, Bugverstärkungen liegen bereit, doch wie kommt das Ganze nun zusammen?

Der Ruf nach einer Bauhelling wurde in mir laut, zumal die Gurte auch noch in sich verdreht laufen. Nun, ich habe den Ruf ignoriert und Spanten und Gurte weitgehend nach Augenmaß zusammengesetzt – wo genaues Messen ging, wurde gemessen, Symmetrie und Winkligkeit gepeilt. Um es vorweg zu nehmen, das hat überraschend gut funktioniert! Bei der Holzauswahl von „gespiegelten“ Bauelementen muss aber auf gleiche Holzqualität geachtet werden.

Da der Rumpf hinten Oval ist, wurden oben und unten dickere Stringer verbaut, den Abschluss bilden, nach der Beplankung der Seiten, leichte, dicke Balsabrettchen, die schön in die gewünschte Form geschliffen werden können. Da ich mir zu diesem Zeitpunkt über die Verteilung der Antriebs- und RC-Komponenten noch nicht sicher war, baute ich noch einen Zugangsklappe im vorderen Bereich ein – zukleben kann man die immer noch, sollte sie sich als überflüssig erweisen.

Vor dem Verschließen der Seitenwände blieb noch das Verlegen der Bowdenzugröhrchen (2 x Höhe, 1 x Seite, 1 x Antenne und die Litzen für die Heckbeleuchtung) Eine eigentlich einfache Übung, nur vergessen sollte man sie halt nicht.

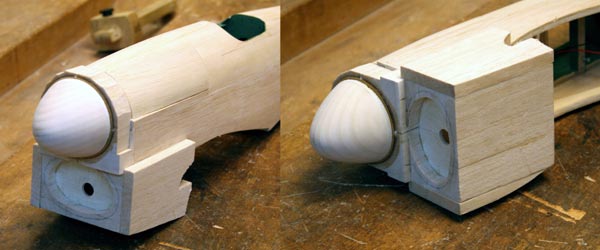

Bis dahin hatte ich mich vor der Anfertigung des mächtigen Kinnkühlers erfolgreich gedrückt – stets in der Hoffnung eine Lösung falle vom Himmel. Variationen aus Syrodur, GFK, ABS geisterten in meinem Hirn – aber alles nicht „mein“ Material. Und dann ging alles ganz schnell. Vorne muss eh´ Gewicht her, also links und rechts und unten Balsabrettchen dran, Schnitzeisen geschärft.

…und ran ans Werk.

Der Rest ist Schleifen, Schleifen, Schleifen. Der Spinner ist übrigens aus Linde, an der Bohrmaschine gedrechselt. Er soll später als Tiefziehform dienen. Für die Kabinenhaube habe ich auch ein Urmodell aus Balsa gebaut und inzwischen erfolgreich abgeformt. Um beim Fliegen nicht auf Abwege zu geraten musste natürlich noch ein Leitwerk her – aber wie man flache Brettchen in Form schneidet ist ja kein Geheimnis.

Nun ist´s Oktober, ein Jahr nach Baubeginn und der Rohbau ist geschafft.

Nun kommt mein Qualbereich – Bespannen, Lackieren, Finish, RC-Einbau. Mal sehen wie lange ich das vor mich herschiebe ...