Baubericht „Christen Husky“ – ein Gemeinschaftsprojekt

Wie alles entstanden ist: ganz einfach – ein halbes Jahr beobachtete ich eine, wie mir schien, lieblos in die Ecke gestellte Tragfläche bei Henner im Laden (unser „Modellbaufreund“). Diese Tragfläche hatte es mir angetan. Sie war gänzlich aus Holz, sehr gut gebaut, hervorragende offene Rippenbauweise und tolle Maße: ca. 2,1 Meter Spannweite und 31 cm Tiefe. Profil: Y-Clark ähnlich oder halb symmetrisch. Wirklich tolle weibliche Eigenschaften (es heißt ja Die Tragfläche ...). Auf meine begehrende Frage wozu denn diese Fläche gehört (zu welchem Rumpf?) wurde mir ein Kaufangebot offeriert: ganze 10 € wollte Henner für dieses tolle Produkt haben. Natürlich nahm ich diese Fläche mit und überlegte dann wie es weitergehen sollte.

Ein Gespräch mit einem guten Freund brachte dann die strategische Klarheit: Wir bauen hierzu einen passenden Rumpf aus Styropor. Es entwickelte sich hieraus ein Gemeinschaftsprojekt, das sich wie folgt beschreibt:

- Low Budget (wenig kaufen, viel bauen)

- Es wird ein Hochdecker, am schönsten gefielen uns die Bilder der „Christen Husky“, die wir im Internet aufgestöbert haben

- E-Motor, Regler, Akku sind vorhanden, daraus ergibt sich ein max. Gewicht (bestimmt durch den Antrieb) von 2,2 kg. Für einen Flieger von 2,10 m Spannweite und 1,40 m Länge doch sehr beachtlich.

Die weitere Vorgehensweise:

Wir (Jo und ich) setzen die vorhandenen Internet Bilder in Skizzen um (für Rumpf und Leitwerke). Sehr hilfreich waren hier die Web-Seiten: www.biplanes.de sowie richard.ferriere.free.fr

Wir legen die Aufgaben fest: Jo (der besagte Freund) baut den Rumpf, ich baue die Leitwerke. Hierzu ist anzumerken, dass Jo „Styroporbaumeister“ ist und ich gerne mit Holz werkele. Wir treffen uns zu einem ersten „Interfacemeeting“ und sprechen das Projekt durch. Ergebnis: wir starten. Alle ermittelten Daten inkl. Risiko-Abschätzung lassen uns hoch motiviert nach vorne schauen! Die Schwerpunktlage und Verteilung der Gewichte wurde berücksichtigt, dies erschien uns besonders kritisch. Wir beschlossen, die Nase ca. 10 cm länger zu machen um so eine bessere Gewichtsverteilung zu ermöglichen. Baubeginn war Anfang November 2008 und die Fertigstellung: Mitte Januar 2009

Die Target-Daten sehen wie folgt aus:

Gewicht: max. 2,2 kg (alle Einzelkomponenten wurden berechnet)

Rumpf: Styropor mit Holzgurten, Rumpf mit Seidenpapier beklebt (Schuhkarton – oder Glas und Porzellanpapier)

Leitwerke aus Balsa, offene Konstruktion

Fahrwerk und Spornräder zum Selbstbau

Antrieb: Flyware F5 (Innenläufer, ca. 350 W, 1300 U/V), Regler Jeti 40Plus

Spw: 2,10 m, Länge: 1,42 m

Optik: Fläche rot-gelb durchsichtig, ebenso das Leitwerk, Rumpf in weiß

Und das ist daraus geworden:

Auf die Verstrebungen haben wir bewusst verzichtet um Gewicht zu sparen und auch um die Konstruktion einfach zu belassen. Es sollte ja nur vorbildähnlich werden. Und so fing es dann an:

Jo hat sehr viel Styropor und Depron in seinem Keller und ich mache mich an die Holzarbeiten für HLW und SLW. Doch vorweg schon mal ein Blick auf die tollen Tragflächen:

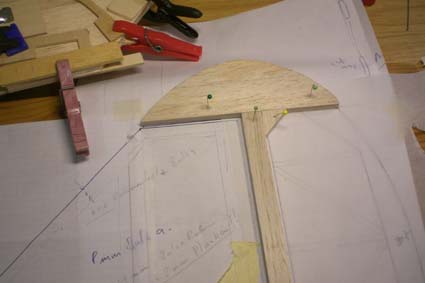

Bau des Seitenleitwerkes:

Nach klassischer Manier: Balsa Leisten auf die selbst erstellte Zeichnung gelegt, zugeschnitten und mit Nadeln fixiert, mit Ponal verklebt (Leistendicke: 8 mm). So sieht dann das fertige Teil aus: echt gut, oder?

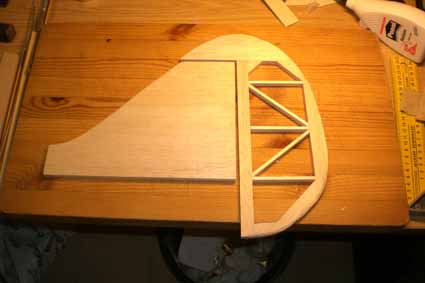

Das Höhenleitwerk nach demselben Schema:

Die Verbindung der beiden Hälften wird aus Festigkeitsgründen mit drei aufeinander verleimten Kiefernleisten realisiert (2 mm dick). So sieht das komplette Leitwerk aus:

Als Scharniere wurden Bowdenzug Rohre verwendet. Das Gesamtgewicht liegt bei ca. 120 Gramm und damit leicht über dem Target. Parallel zu der Leitwerkserstellung ist bei Jo im Keller der Rumpf entstanden. Deutlich zu sehen aus zwei Styroporhälften.

Die Innen ausgehöhlt wurden um Gewicht zu sparen und Platz für Einbauten zu ermöglichen. Der Styropor-Rumpf wurde im Wesentlichen mit feiner Säge und Schmirgellatte bearbeitet. Beim Aushöhlen des Kernes half ein „heißer Draht“.

Die Anformung der Tragfläche ist sauber auf den Rumpf übertragen worden und mit einer Schmirgellatte passend geschliffen. Sieht doch schon fast flugtauglich aus.

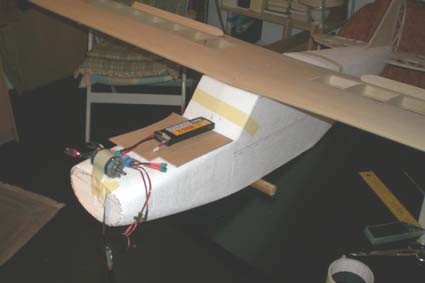

Das Zusammensetzen der beiden Rumpfhälften wird durch Holzdübel und Styroporkleber bewerkstelligt. Es werden die nötigen Schlitze in das Heck eingesägt (8mm, entsprechend der Balsadicke) und schon mal das Leitwerk angepasst. Spätestens jetzt spüren wir einen ersten Anflug von Stolz auf unsere Leistung. Beim Anpassen der Fläche an den Rumpf sowie beim Aussägen der Schlitze für das Leitwerk wurde eine EWD von zwei Grad festgelegt. Mit eingesetztem Leitwerk sieht er doch schon aus wie ein Flugzeug. Jetzt können wir auch noch mal die EWD kontrollieren und nacharbeiten (Flächenanformung am Rumpf).

Stimmt die Gewichtsverteilung? Wir unterlegen den Rumpf in Schwerpunktlage mit einem Rundholz und platzieren alle Elemente an seine ungefähre Endposition. Wir sind erstaunt und erfreut zugleich: die Gewichtsverteilung stimmt ziemlich genau.

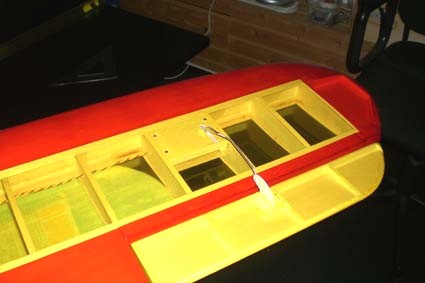

Im unteren linken Bild ist schon mal ein farbiger Eindruck zuerkennen (gebügelt mit durchsichtiger Oracover-Folie). Im rechten Bild die Servoaufnahme sowie die Brettchen für die hintere und vordere Flächenhalterung: vorn mit zwei 6-mm-Holzdübeln, hinten mit zwei M4-Kunstoffschrauben. Die Brettchen sind mit je drei Stück ca. 4 cm langen und 2 mm dicken Buchendübeln verankert und verklebt (mit Styroporkleber aus dem Baumarkt).

Das Fahrwerk: Wir fanden ein Stück Abachi Holzfußleiste, 1 cm dick, 8 cm breit. Mit einem 4 mm Längsschlitz versehen eine ideale Aufnahme für das Fahrwerk. Dieses wurde aus 4-mm-Federstahl gebogen (warm und mit anschließendem Härtprozess). Die Abachi Leiste wird mit fünf Stück senkrecht eingelassenen 6 mm dicken Buchendübeln fixiert und mit Styroporkleber verklebt- hält „bombenfest“.

Ein Revisionsschacht und Motorbelüftung ist zu erkennen. Die Klappe wurde aus Depron hergestellt.

Das gefederte Spornrad mit Anlenkungsmöglichkeit ...

Die fertig gebügelte Tragfläche mit Querruderanlenkung: eine Augenweide.

Wir hatten sehr viel Spaß bei der Realisierung dieses Projektes. Das Gewicht wurde leicht überschritten, wir liegen jetzt bei 2.350 g. Die Folie hat sich doch bemerkbar gemacht! Aber eine Flächenbelastung von 36 g/dm² ist akzeptabel. Die Ausstattung mit einer 11 mal 4"-Latte ergaben anständige Messwerte: Stromaufnahme: 32 A bei 11000 U/min und 3S-Lipo und ein Schub von ca. 1.7 kp.

Zum Schluss: Wir danken unseren Frauen für die Unterstützung durch gutes Essen, Kaffee und Kuchen und viel Geduld mit uns. Der Erstflug ist für April geplant. Wir sind guten Mutes.